20世纪50年代,苏联科学院西伯利亚分院朱可夫领导并开始了低温等离子体的研究,以解决飞行器再入大气层的高温烧蚀问题,建立了电弧风洞。该项目与美国国家航空航天局的等离子体研究工作同步,是世界公认的等离子体研究中心。

于90年代陆续出版了20卷的《低温等离子体丛书》,其中的第17卷和第20卷已由中国科学院力学所、等离子体所的邱励俭和陈明周两位专家学者翻译出版。

等离子冶炼技术起源于20世纪60年代,主要推动力是航空航天、核能等国防工业对尖端金属材料的需求。

现在,科学家们已经建立了完善的等离子冶炼理论,解决了一系列涉及工业推广应用的实践问题。苏联曾用等离子冶炼技术炼制了40余个牌号的钢材。在金属的纯洁度、夹杂分布、晶体组织结构等方面,等离子技术与电渣重熔、激光和电子束重熔、真空感应熔炼等技术不相上下,在一些领域甚至有独特作用。

在真空冶金工艺装备中,等离子冷床熔炼技术工艺在大型金属铸锭、板坯(如钛合金、特殊钢)等制备中作用尤为重要,国内大型钢铁制造企业和科研单位引进了美国Retech公司和德国ALD公司的等离子冷床炉,等离子枪的总功率已达3300MW,最大钛锭超过7吨。

等离子冷床熔炼对于去除高、低密度夹杂物的效果显著,但工艺开发难度大、生产成本高、稳定性差,抑制了等离子冶炼技术的快速发展。此外,大功率等离子枪对氦气的使用量大,对气体提纯和回收装置的建立又提出了新的要求。随着技术的发展,等离子冶金技术再次回到人们视野。

本文试图介绍电弧等离子冶炼的几个基本特点,希望引起更多冶金专家和设备研制专家的关注。

1、对金属的氧化、还原及合金化作用

在高温下,气体粒子会发生电离,产生导电性,在一定距离内出现电压叠加,就会产生电弧。在常规电弧炉中,电弧自由燃烧,热量通过热辐射自由散发,加大电功率时电弧截面会扩大,电流密度却不会相应增大。而等离子枪以从电弧四周吹冷气流的方式强制压缩电弧,结果在相同的电弧截面时等离子电弧所容纳的电压更高,电流密度更大,热焓也更大。电弧中的热焓量可以通过改变等离子气源成分的方式进行调节。例如,在氩气中加入电离能更高的氦气或者加入少量双原子活泼气体提高热能。有选择地使用纯洁气体做等离子气源,让气相环境发挥工艺作用。惰性气体可以产生化学真空气氛(惰性气体气氛),氧气或氢气可以产生氧化或还原气氛,氮气可以直接对金属进行合金化。

等离子体气源的成分和压力可以根据任务需要进行调节。目前使用较普遍的等离子气源是氩气,以及氩气分别与氧气、氢气、氮气或氦气构成的混合气体。

2、提高传热方式及效率

电弧等离子体以辐射、电弧斑点和热对流三种方式导热,极大地扩展了受热面积,提高了导热效率。燃烧电弧主要依靠辐射和电弧斑点传热把热量传递给被加热体。电弧斑点直接落在被加热体例如金属熔池上。

常规电弧炉重熔时,会首先形成穿井,其它炉料悬空。而等离子电弧加热时,向被加热金属传递热量的方式有辐射、电弧斑点和强制热对流。很大一部分热能量是通过强制热对流传递的。热对流中的气体粒子携带有巨大能量,同时具有气体流动和弥散特性,可以到达直线辐射和电弧斑点不能到达的区域。这样可以极大扩展被加热面积,有利于预热金属和形成熔池,从而提高热传导的总体效率。

3、对物质交换和化学反应的作用

等离子体内充满高能量的气体粒子,它们不停地相互碰撞,极大提高了物质交换系数和化学反应速率。

等离子体是一种非平衡态,不停发生着电离与复合的过程。电子脱离气体原子或分子,形成带电粒子(电子和阳离子),然后又中和。有些气体分子不断离解为原子,然后又复合。这些过程都孕育和释放着巨大的能量,这些能量的载体就是受激发的气体粒子。携带过剩能量的气体粒子会不停地与中性或较弱的气体粒子,甚至金属粒子碰撞,进行能量传递。释放了过剩能量之后又返回平衡态,并有可能再次被碰撞,重新被激发。这是等离子体内的常态。

在被激发气体粒子中,这种未驰豫的振动能量非常有助于强化能量交换,提高热传导速率,加快物质扩散和化学反应速率。气体粒子被激发后的能量巨大,在等离子体状态下化学反应速率可能会提高上千倍。

4、对熔体的提纯

进行等离子重熔时,液态金属与气相环境相互作用的面积扩大了许多倍。相互作用发生在坯料表面熔化、熔滴形成、熔池搅拌的所有三个阶段。

液态金属与具有工艺作用的气相环境接触面积越大,化学反应就越充分,金属提纯效果就越好。在等离子电弧的高热影响下,坯料一层层地熔化,形成液态薄膜。从这时起,高能量的气体粒子就与金属表面强烈撞击。当薄膜在坯料底端逐渐形成熔滴的时候,整个球状表面继续处于气体粒子的撞击之中。层层薄膜和无数熔滴构成超大规模的表面积,被有工艺作用的气体粒子强烈撞击,发生着物质交换,或氧化,或还原。例如氩氧混合气体会给某些合金脱碳,氩氢混合气体会给金属脱氧等等。各种反应过程都进行得极为充分。

用等离子体对金属精炼提纯时,通常在水冷结晶器中进行。铜制水冷结晶器可以防止金属二次污染,加快铸锭凝固,把精炼效果保存下来,同时有助于在铸锭中形成定向结构。

5、对非金属夹杂物的清除

等离子体加热可以与渣料配合使用。等离子加热源位于金属熔池上方,金属熔池被渣料覆盖。这种布局有效提高了熔渣的温度和流动性,从而提高了渣料与液态金属进行物质交换的效率。熔滴落入渣池之前,在气相中清除了氧气和氢气杂质,清除了多余的碳,落入渣池之后,金属中的硫与非金属夹杂物被渣料所吸附。

常规条件下难以清除的氧化物、氮化钛、氮化铝,一部分可能漂浮起来进入渣池,或沉淀在结晶器壁上,另一部分可能被粉碎,即大颗粒分解为小颗粒。结果在熔池和铸锭中非金属夹杂物、硫、氧的含量都会降低。如果不是有意增氮,氮气的含量也会降低。

6、建立化学真空气氛

使用纯洁的惰性气体(主要是氩气)生成等离子体时,可以使熔炼室内的活性杂质达到最少,形成化学真空气氛。清除气体杂质或者使用氮气对金属进行合金化都不需要借助于较大的压力。重熔活泼金属与含活泼金属的合金时,化学真空气氛能够减少活泼金属成分的损失,降低冶炼工序的复杂性。

7、利用氮气直接对金属进行合金化

常规工艺利用含氮铁合金对金属增氮,一是受到碳含量不能过高的限制,二是受到氮气标准溶解值的限制。在每一种牌号的钢中受钢材成分影响氮气都有一定的溶解极限。经过验证的这个极限值被称为标准溶解值。如果金属熔体中的氮气含量超过标准溶解值,氮气的吸收速率就会变得小于解析速率,氮气会脱离金属进入炉内气氛。如果熔体中氮气含量过高,熔池会沸腾,氮气以气泡形式解析出去。可以在高压条件下进行感应熔炼,让氮气在高压作用下进入金属并保留下来。但是高压炉对生产安全性要求很高。

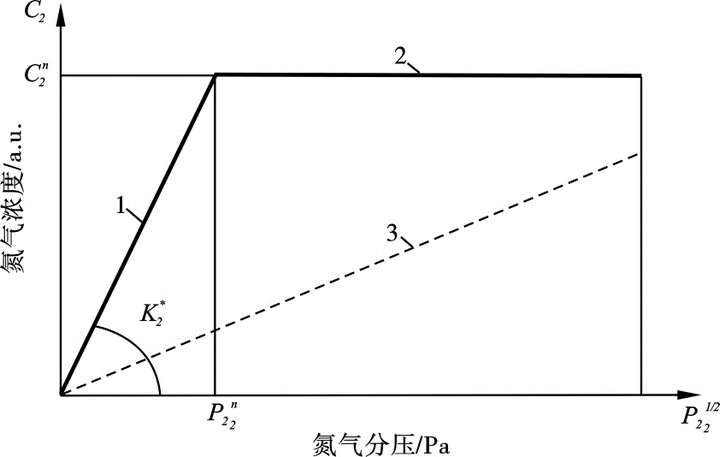

进行等离子重熔时,氮气在钢中的实际含量总是高于标准溶解值。通常在氩气中添加一定数量的氮气用做等离子气源。在等离子体内获得额外能量的氮气粒子,会离解为原子形态,在液气相交界面强烈撞击金属粒子,迅速进入金属粒子内部,随着熔体内的对流扩散转移到熔池深处。金属吸收氮气粒子可以达到饱和态,远高于常规条件下的氮气标准溶解值,见图1、图2。

图1 液态金属中气体浓度对气相中气体分压的依赖关系

1.等离子电弧冶炼;2.金属沸腾(极限浓度);3.感应熔炼(平衡状态,标准溶解值)

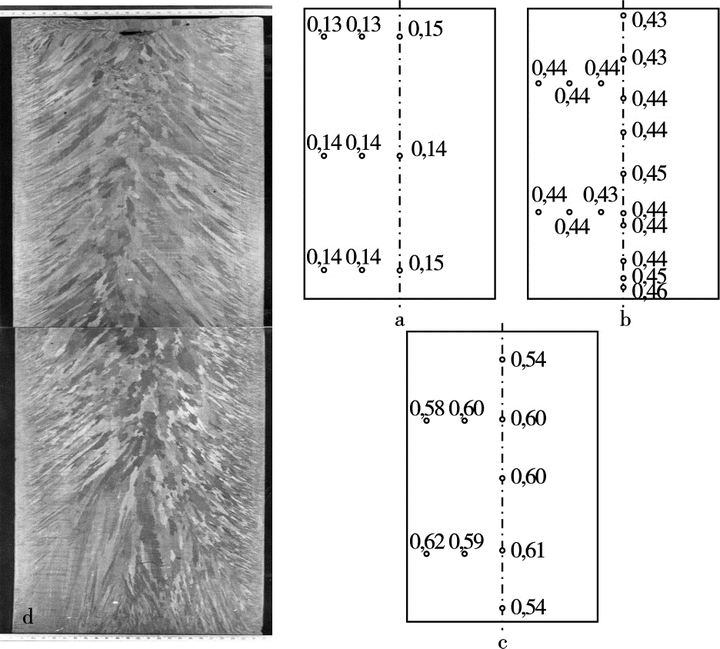

图2 等离子电弧重熔钢锭的宏观结构与金属内的氮气分布

图2 等离子电弧重熔钢锭的宏观结构与金属内的氮气分布

(а)Р6М5号钢,等离子电弧重熔,未加氮;(b)Х25Н16Г7АР号钢,等离子感应熔炼,含氮量为标准溶解值;(c)Х25Н16Г7AP号钢,等离子电弧重熔,加氮,超标准溶解值;(d)钢锭牌号Х25Н16Г7AP,直径250mm,[N]=0.56%

图1中纵轴为金属内气体(氮气)浓度,横轴为气相中气体(氮气)分压,可见在相同氮气分压条件下,等离子熔炼的金属中氮气浓度(曲线1、2)数倍于感应熔炼(曲线3)。

金属中的氮气含量是可控的,可以根据对氮气含量的要求加大或减少等离子气源中氮气的含量并调节熔炼室压力。

8、工艺适用性及扩展性强

等离子体加热具有很强的适应性和兼容性,可以单独使用或与多种冶炼手段配合使用。

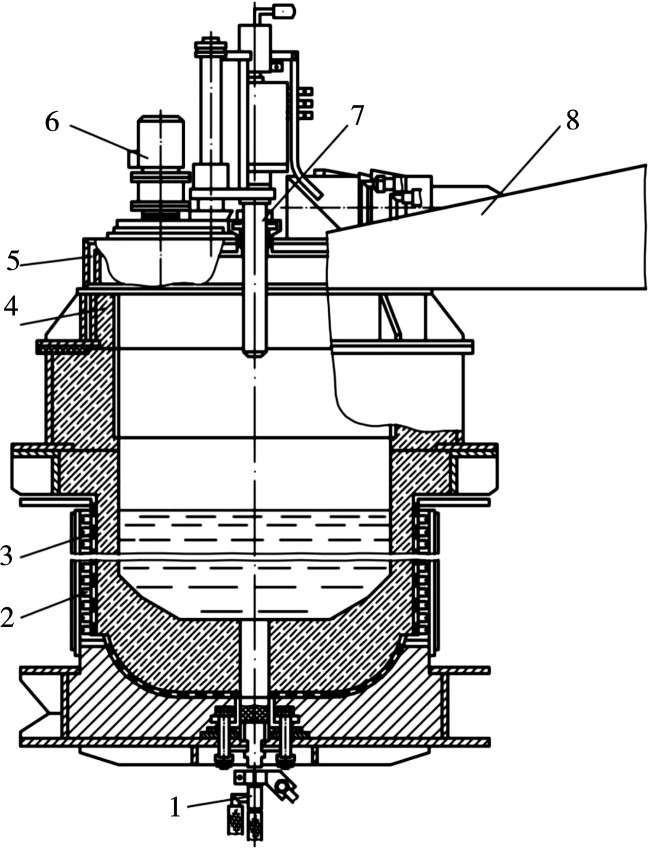

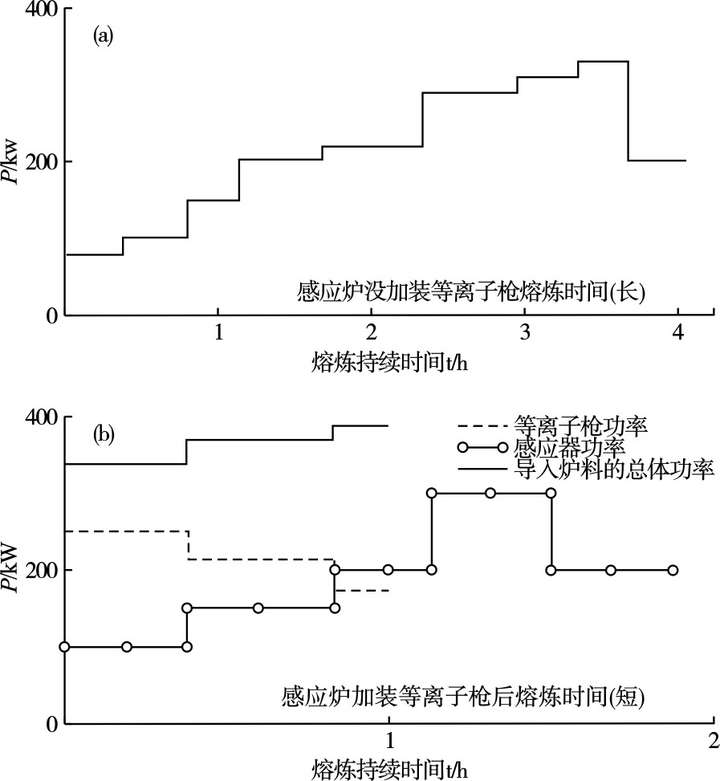

图3 等离子感应炉示意图

1.底置电极(阳极);2.感应器;3.坩埚;4.柱型舱室;5.带内衬的水冷顶盖;6.等离子枪垂直移动机构;7.等离子枪;8.顶盖转动机构悬臂。

图4 等离子感应熔炼效果图

图4 等离子感应熔炼效果图

a)等离子体加热源可以与感应熔炼相结合,提高熔炼强度,缩短熔炼时间,见图3、图4。

b)等离子体加热源可以在感应熔炼配合下炼制难熔金属单晶体,见图5、图6、表1。

图5 熔炼设备外观

图5 熔炼设备外观

图6 钨单晶体

图6 钨单晶体

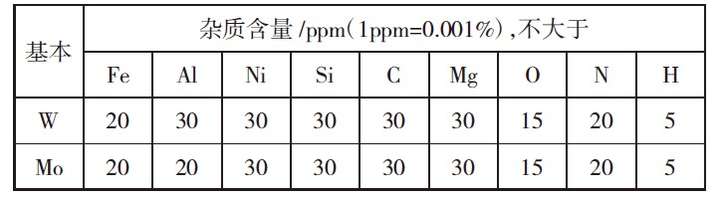

表1 W、Mo中杂质含量

注:单晶显微硬度:钨325HV/负载200g,钼230HV/负载100g,亚结构的最大偏轴定向角小于5度,晶面的最大旋转角度小于3度。

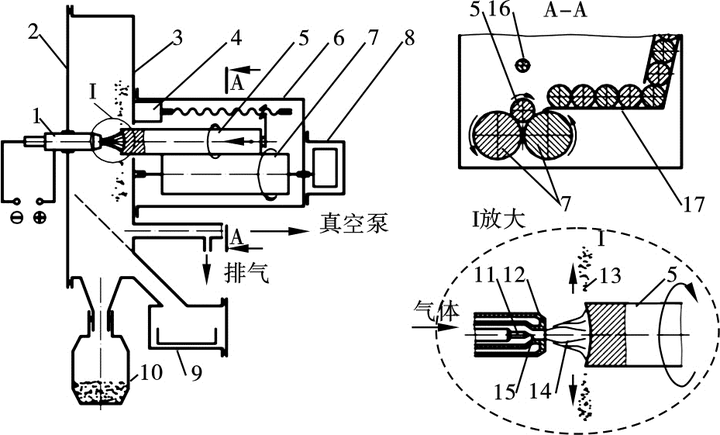

c)用等离子体制备难熔金属粉末的设备和粉末,见图7、图8。

图7 设备工作示意图

图7 设备工作示意图

1.等离子枪;2.舱门;3.熔炼室;4.坯料纵向移动舵机;5.自耗坯料;6.自耗坯料输送室;7.坯料旋转滚筒;8.滚筒用电舵机;9.残头收集箱;10.颗粒状金属粉末储存箱;11.等离子枪的阴极;12.喷嘴(阳极);13.金属颗粒;14.等离子射流;15.值班电弧;16.坯料轴向移动舵机螺杆;17.放置坯料的料箱

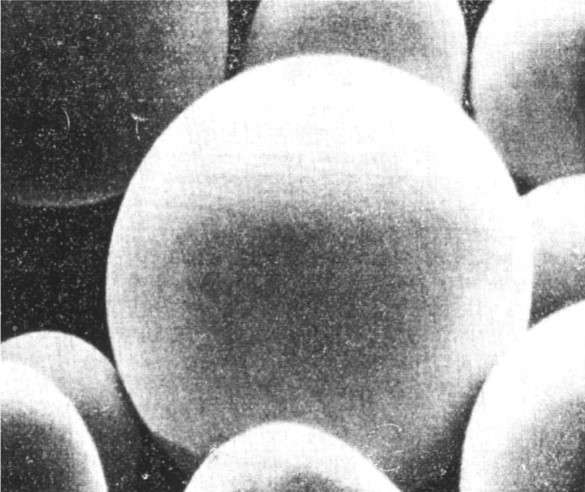

图8 颗粒状粉末

c)颗粒粒径为30μm-500μm

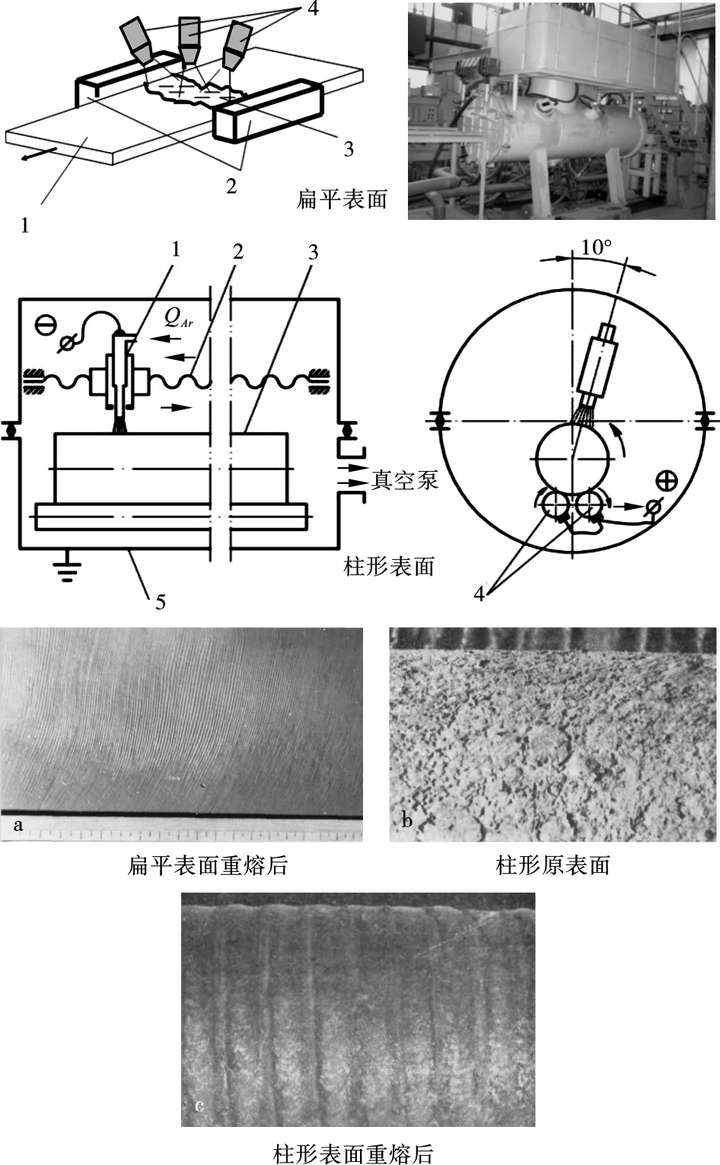

d)用等离子体重熔精炼钢锭表面,见组图9:

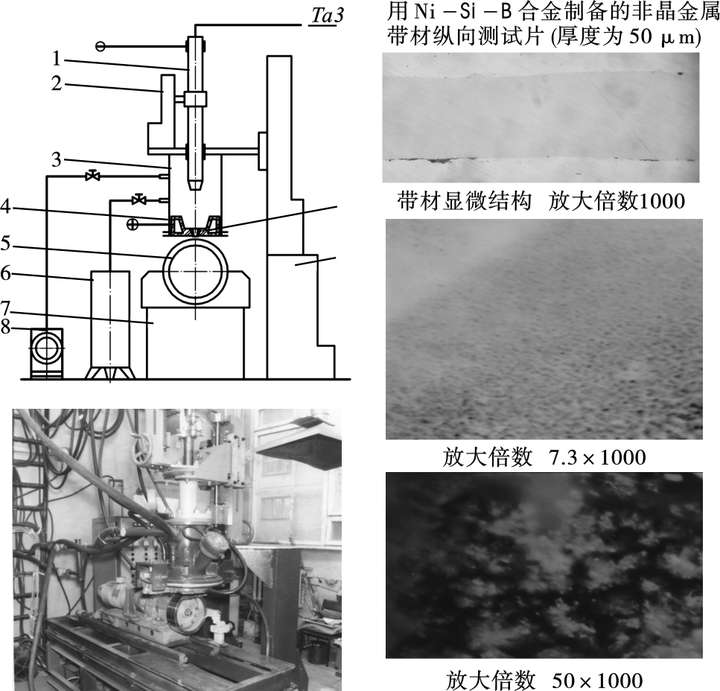

e)用等离子体制备非晶态和微晶态结构的金属带材,见组图10:

图9 等离子精炼重熔设备原理图和铸锭表面图

图9 等离子精炼重熔设备原理图和铸锭表面图

图10 用等离子体制备非晶态和微晶态的设备和显微结构测试图

图10 用等离子体制备非晶态和微晶态的设备和显微结构测试图

9 、结束语

电弧等离子冶炼工艺具有一系列特点。这些特点使它能够极大地加快热传导、物质交换和化学反应过程,从而强化冶炼过程。以这种方式利用气体,对于冶金领域有关气体作用的常规观念应该说是一种有意义的突破。

电弧等离子冶炼工艺具有很强的兼容性,能够与其他冶炼工艺结合使用,例如等离子电渣工艺、等离子感应重熔工艺等等。这些特点使等离子重熔工艺能够发挥拾遗补缺的作用,特别是在冶炼难熔金属、培养难熔金属单晶体、精炼活泼金属、回收利用贵重金属等方面,具有难以替代的作用。随着对等离子技术的进一步研究和开发,相信它将在解决更多复杂问题时发挥积极作用。

本文首发于《真空》杂志2019年第5期

原文标题:等离子体技术在冶炼和铸造生产中的应用

作者:В.А.ШАПОВАЛОВ1,许小海2,汪源2,孙足来3,宋青竹3,李建军3

作者单位:1.乌克兰国家科学院巴顿电焊接研究所;2.武汉市枢驰科技有限公司;3.沈阳真空技术研究所有限公司